OBJETIVO:

Conscientizar os fornecedores de auto peças quanto aos Princípios Básicos da Qualidade, bem como desenvolver suas capacidades empreendedoras na busca da excelência direcionando os profissionais no como devem ser realizados os requisitos normativos com base nos complementos dos requisitos da ISO TS 16949.

Conscientizar os fornecedores de auto peças quanto aos Princípios Básicos da Qualidade, bem como desenvolver suas capacidades empreendedoras na busca da excelência direcionando os profissionais no como devem ser realizados os requisitos normativos com base nos complementos dos requisitos da ISO TS 16949.

Iniciando

Recentemente iniciei o processo de implementação do QSB (Quality

System Basics - Fiat / GM), e por se tratar de um de meus trabalhos mais

recentes, ou seja, fresco em minha cabeça, é sobre ele que vou tramar

toda essa teia de amarração entre as ferramentas de Gestão Industrial.

Até mesmo, por que foi através do QSB que amadureceu toda essa amarração, uma vez que até então durante minha carreira só havia atuado com as ferramentas separadamente (o quê atualmente considera um erro, pois essa amarração é vital para o resultado positivo do sistema de gestão).

Então para começar... O quê é o QSB - Quality System Basics (Sistema Básico de Qualidade), é um requísito específico das montadoras GM e Fiat, que assegura aos mesmos a capacidade de seus fornecedores realizarem a gestão de seus processos, apoiados em suas estratégias (9 estratégias Fiat e 11 estratégias GM).

Esta ferramenta teve sua implementação iniciada na cadeia de fornecedores destas duas grandes montadoras por volta do ano de 2004 aproximadamente, acompanhando um movimento global de disseminação do Sistema Toyota de Produção, se tornando um requisito específico.

De uma maneira geral o QSB é genérico ao TPS, mas uma abordagem mais simples que encontrei é a de fazer a Certificação ISO TS 16949 acontecer!

Podendo demonstrar tal colocação no quadro abaixo:

De uma maneira global o QSB e a ISO TS,

assim como o TPS, buscam girar o sistema de gestão industrial sobre

estes pilares obtendo resultados de grande impacto na organização.

Mas não para por ai, outras ferramentas e

sistemas se entrelaçam e se completam, seja de uma visão ocidental ou

oriental do modo de condução do negócio, de culturas de implementação

diferenciadas, e são estas conexões que buscarei apresentar e explorar

neste blog, com a ajuda de todos aqueles que se dispuser a discutir

sobre o assunto.

Em breve um novo post, onde estarei explorando o 1º Pilar do QSB - Resposta Rápida e Lições Aprendidas.

Existe um sistema efetivo para responder imediatamente às falhas de qualidade internas significativas e as externas?

Assim a Resposta Rápida tem por objetivo endereçar e gerenciar os problemas significativos de qualidade da fábrica, ordenando as ações para sua solução, visando à disciplina no processo de velocidade de resposta.

Deve ser monitorado preferencialmente através de um quadro para gestão visual (exemplo foto abaixo), exigindo o cumprimento de 6 passos essenciais (Lições Aprendidas, Auditorias Escalonadas de Processos, Dispositivos à Prova de Erros, Trabalho Padronizado, PFMEA e Plano de Controle), e outros critérios de saída verificados como necessários para o endereçamento dos problemas na organização.

Estes 6 passos deverão ser detalhados no Relatório de Solução de Problemas (8D, FSP, ou outros), adotado pela organização.

Para o monitoramento das atividades postadas no quadro, reuniões diárias deverão ser realizadas, onde serão endereçados os problemas significativos de qualidade, tal reunião (Reunião de Bom Dia), será liderada e conduzida pela Manufatura, responsável pela implementação da maioria dos pilares do QSB, como iremos ver mais à frente. Sendo registrada a freqüência da mesma através de uma lista de presença. Esta reunião deverá contar com representantes dos departamentos de apoio à Manufatura, entre eles Qualidade, Compras, Manutenção, PCP, e outros que forem necessários (participantes Multidisciplinares e Multiníveis). Lembrando sempre que esta reunião é para delegar os responsáveis pelos problemas endereçados, melhorar a comunicação dos problemas e principalmente para reportar os status das atividades pertinentes, ou seja, nada de ficar discutindo os problemas reportados pelo quadro.

Sugestão: determinar e cumprir o tempo diário de execução da reunião, não devendo ultrapassar os 15 minutos.

O monitoramento pelo quadro assegura que todos os problemas não serão encerrados até que todos os passos existentes no quadro sejam atendidos. E uma diretriz para estabelecer os prazos para cada critério de saída deve ser utilizada. Como por exemplo, os prazos alvo solicitados como boa prática no mercado citados abaixo:

Contenção - 24 horas

Identificação de Causa Raiz - 7 dias

Ações Corretivas - 14 dias

Poka Yoke - 14 dias

Auditoria Escalonada - 14 dias

Verificação de Efetividade das Ações Corretivas - 34 dias

Atualização de PFMEA, Plano de Controle e Trabalho Padronizado - 35 dias

Lições Aprendidas - 40 dias

MASP (Método de Análise de

Solução de Problemas)

Uma equipe multidisciplinar e multinível de MASP (Método de Análise de Solução de Problemas) podem ser formadas para atuar nos problemas reportados no quadro (atitude muito bem vista pelo mercado, e que realmente pode ajudar na interação entre os departamentos e enraizamento da cultura de solução de problemas na organização), uma vez que um processo definido para solução de problemas, incluindo um padrão para documentar as ferramentas utilizadas para a identificação de causa raiz será cobrado.

Atividades em Vermelho (em Atraso) deverão ser escalonadas aos níveis superiores de maneira ordenada a fim de manter a disciplina no processo de Resposta Rápida.

Após todos os passos tomados, um processo para capturar as informações que apóiem a melhoria contínua deve registrar todo o conhecimento obtido com o problema resolvido, mais conhecido como Lições Aprendidas, este processo se bem implementado permite que estes problemas não ocorram novamente e possam ser evitados em novos processos.

Benefícios:

Diversos benefícios podem ser observados com a implementação e uso adequado da ferramenta.

Entre eles, melhoria sensível nos indicadores de qualidade (reduzindo custos com não qualidade e aumentando a satisfação do cliente), fornece uma abordagem sistemática para solução de problemas (onde um responsável natural é designado aos problemas, um processo lógico e objetivo para identificação de causa raiz é utilizado, etc.), suporta a melhoria contínua e principalmente aumenta o nível de comunicação dos problemas, além de desmistificar os problemas de fábrica unindo as equipes para resolução dos mesmos, aumentando o comprometimento de todos com a organização e seus resultados (gera o sentimento de orgulho dos colaboradores quando os problemas são solucionados).

Neste post falamos um pouco do que é formado o pilar de Resposta Rápida, explanando de forma rápida o formato a ser implementado pelo QSB. Para detalhar mais ainda este pilar irei dividir o tema em outros 3 post, onde estarei abordando os seguintes temas: MASP (Método de Análise e Solução de Problemas), Lições Aprendidas, e A Cultura para Solução Rápida dos Problemas.

MASP - Método de Análise e Solução de Problemas

Impossível falarmos de Resposta Rápida sem realizar o devido link ao Processo de Solução de Problemas, aliás é impossível a implementação do Pilar sem estruturar esta importante ferramenta dentro da organização.

O MASP ou Método de Análise e Solução de Problemas é um ferramental fundamental para sobrevivência das empresas, pois trata justamente da correção dos desvios e problemas enfrentados pelas organizações em seu dia-a-dia, mas prefiro trabalhar a mesma como ferramenta fundamental para estruturação da melhoria contínua, pois problemas são oportunidades reais de melhorias, e devem ser tratadas desta maneira, gerando incentivo e envolvimento das equipes neste tipo de ação, e o principal causando orgulho em todos ao se encontrar a verdadeira causa-raiz. Onde o envolvimento e a participação das pessoas é ponto-chave para desenvolver a cultura que enfrenta e registra os problemas.

Toda organização deveria ter como meta : No fim do dia, todos que realizam o trabalho devem ser os donos da solução de seus problemas.

Desenvolver a cultura de prevenção e solução de problemas depende do aprendizado contínuo cuja meta é o Kaizen Diário, ou seja, a melhoria contínua como "DNA" dos colaboradores.

Mas o quê realmente é um problema ?

Facílmente podemos descrever como problema como a diferença entre a situação atual e a superação das expectativas do cliente, indo de encontro com a filosofia de Melhoria Contínua, ou qualquer outra discrepância entre o padrão existente ou expectativa e a situação atual.

De fato é muito importante para o MASP que diversos paradigmas sejam quebrados, permitindo ao grupo atuar de maneira a encontrar a verdadeira causa-raiz, para isto algumas posturas são necessária:s, entre elas:

- Fugir de idéias pré-concebidas;

- Não responder aos problemas sem dados confiáveis;

- Quebrar o problema;

- Verificar ocorrências incomuns e pontos de causas em primeiro lugar;

- Não responder nada enquanto não ouver uma perfeita compreensão sobre o que é o problema;

- Comparar o problema ao padrão existente;

- Estabelecer um relação causa - efeito (Modo de Falha - PFMEA/DFMEA);

- Voltar a ser criança e perguntar "Por quê ?" até se sentir verdadeiramente satisfeito com as respostas encontradas.

E para isto nada substítui o "Genchi Genbutsu" (Vá, Veja e Compreenda !), não existe substituto para observação direta dos problemas. É no chão de fábrica (Gemba), que as coisas realmente acontecem.

Seguindo este raciocínio é possível utilizar diversas ferramentas da qualidade para encontrar a verdadeira causa-raiz, mas é fundamental organizá-las e determinar um padrão que atenda a cultura individual de cada empresa. Pessoalmente vou apresentar uma sequência da qual me agradou muito e acredito que possa ser tratada de maneira universal se adequando a maioria dos casos, realizando a conexão com diversos sistemas produtivos.

Este sistema é composto por 4 passos básicos que organizam o estudo de causa-raiz: Definição do Problema (Matriz É/Não É), Mapear o Processo (PMAP), Diagramar Causas e Efeitos (Espinha de Peixe (Ishikawa)), e Analisar os Porquês (5 Porquês).

Este processo pode integrar a maioria das ferramentas utilizadas para solução de problemas, entre elas o 8D e o DMAIC, que na verdade são ferramentas desenvolvidas para garantir o seguimento do PDCA (Plan, Do, Check, Act), assim como o pilar de Resposta Rápida.

O Método:

Matriz É / Não É - Utilizada para definir o quê realmente é o problema, registra os contrates ajudando a dar um rumo para investigação de causa, ajudando a definir o escopo e a extensão do problema, focando o time nas questões que devem ser respondidas primeiro, documentando todas as informações existentes sobre o problema, ajudando a entrosar a equipe e quebrar o gelo para tratar do problema.

Questione sempre todas as informações que você tem sobre o problema, utilize para isto o máximo de informações que você possa encontrar. Estas informações podem ser encontradas em Cartas de CEP, Planilhas de Contagem, Estudos de Capabilidade, e um outro ponto muito importante de coleta de informações é o Operador, este cara é uma fonte muito rica de informações, nunca subestime o conhecimento deste pessoal, e o utilize de maneira a ajudar na condução de suas investigações (lembrando sempre: Valorizar o conhecimento e a participação deles é muito importante para disseminação da cultura de melhoria contínua e qualquer outra cultura que se queira implementar ... como disse anteriormente, tudo acontece no chão de fábrica (Gemba)). Mais uma vez, Pratique o Genchi Genbutsu !

Reúna estas informações em uma tabela contendo as seguintes informações (este método é aberto e pode ser adaptado as necessidades da empresa, estou apresentando um modelo básico de fácil compreensão e aplicação, mas vale ressaltar, o perfeito é simplemente simples !)

Questão: Pergunte quando, quanto, como, onde, quem, quais, sob todos os pontos de vista possíveis (ou seja utilize o 5W2H);

É: Indique nesta coluna todas as repostas suspeitas de causar o problema;

Não É: Indique nesta coluna todas as respostas que provavelmente não sejam responsáveis pela causa do problema;

Diferença: Realize o comparativo quando possível entre as colunas É e Não É

O uso de uma equipe Multifuncional e Multinível fica evidente para aplicação desta ferramenta e o Brain Storm (Vulgo Tóro de Palpites), é uma ferramenta que se adequa muito bem para definição dos pontos a serem investigados.

Após o preenchimento desta planilha fica fácil determinar o foco da investigação de causa-raiz.

PMAP - Mapeamento de Processo: Tem por objetivo prover um adequado entendimento do processo a ser estudado, classificando as entradas e saídas de cada processo e suas interações com o estudo de causa-raiz. Lembrar sempre que todo e qualquer processo pode ser mapeado.

Mas o quê é um processo ? Processo são uma série de atividades (tarefas) Entradas que são transformadas em Saídas - exemplo: Matéria-Prima transformada em Produto.

Mais uma vez você deverá percorrer o processo (Pratique o Genchi Genbutsu !).

Um mapa de processo ou fluxograma deveria ser realizado ainda no projeto do processo ( fase 3 do APQP), para ajudar à todos a se familiarizarem com o processo.

Este ajuda a determinar como o processo deverá ser realizado e suas etapas, identificando entradas e saídas significativas para o produto e processo. Ajudando a descobrir a "Manufatura Oculta" (processos paleativos utilizados para corrigir falhas do processo de fabricação (ex.: retrabalhos)), sempre presentes no processo e muitas vezes causadores de novos modos de falha desconhecidos por não receberem a devida importância (tratado no QSB pelo Pilar de Controle de Produtos Não Conforme).

Como criar um mapa de processos em 5 passos simples:

Para esta demonstração vamos utilizar um exemplo considerando um Processo de Movimentação de Tubos, investigando um problema de Tubos Danificados no Processo.

1- Liste as Entradas e Saídas do processo em alto nível;

2- Identifique todas as etapas do processo;

Neste momento é possível eliminar as etapas que se tem certeza que não gera a falha.

3- Identifique e classifique as Saídas Chave de cada etapa do processo;

Neste momento deve-se levar em conta todas as saídas possíveis, sejam elas desejadas ou não.

4- Identifique e classifique as Entradas Chave de cada etapa do processo;

Critérios de Classificação:

5- Inclua as especificações de operação e metas para as entradas e saídas controláveis e críticas.

Diagrama de Causa e Efeito (Ishikawa): Também conhecido como Espinha de Peixe, e que na minha opinião é a melhor abordagem a ser utilizada no chão de fábrica, pois dá um nome fácil para uma ferramenta importante de qualidade, é utilizada para documentar as possíveis causas observadas no mapeamento de processo, normalmente são as entradas críticas, e mais normal ainda que possuam ruídos ou padrões mal estabelecidos, deve ser utilizado quando muitos Porquês serão necessários para determinar a causa-raiz, e também como um resumo rápido para organizar os 5 Porquês.

Os 6´Ms que compõe a Espinha de Peixe: Método, Material, Mão de Obra, Medição, Máquina e Meio Ambiente, são os ossos da espinhas e separam as classificações dos principais pontos que podem gerar as falhas, facilitando a determinação das ações corretivas.

Interação entre o Diagrama de Causa e Efeito (Espinha de Peixe), com os 5 Porquês:

5 Porquês: Tem por objetivo esmiuçar as possíveis causas identificando verdadeiramente a causa-raiz. Até o momento tratamos os sintomas e neste momento iremos descrever o diagnóstico de nossa investigação, permitindo assim definir uma causa raiz.

Gosto de abordar este tema com um Slide Clássico do qual convivo desde que entrei na indústria e representa muito bem esta ferramenta.

Qual seria a abordagem tradicional (Fácil e Rápida)?

Por que o computador não funciona ?

Porque o cabo está desconectado da tomada.

Solução: Conectar o Cabo

Simples assim ... mas será que resolve verdadeiramente a causa-raiz, será que nos esforçamos e estamos verdadeiramente envolvidos e comprometidos com a solução de problemas ???

Os 5 Porques é a ferramenta que melhor pode ajudar a solucionar os problemas da empresa e deve ser enraizada nas equipes.

Abordagem 5 Porques !

Integração entre as Ferramentas:

Finalizando a ferramenta as ações corretivas deverão ser encaminhadas em função da análise de causa,

Todas essas ferramentas fazem parte de muitas planilhas de solução de problemas, incluindo como já falado anteriormente o 8D.

Espero mais uma vez ter ajudado no

desenvolvimento de implementação do QSB e colaborando com o

desenvolvimento das empresas daqueles que compartilham seus

conhecimentos e experiências através do blog. Em breve estarei

publicando uma apresentação de slides onde descrevo de maneira mais

apropriada e detalhada o MASP.

Lições Aprendidas

Toda empresa deveria promover o sistema de Lições Aprendidas como meio de garantir que todo o aprendizado com os problemas do dia-a-dia sejam disseminados. Mas ... como todos nós sabemos é um sistema que na maioria das empresas sofre pelo esquecimento e é considerado como mais um documento burocrático que deve ser preenchido para atender a norma ISO TS.

Esse histórico é muito rico, mas esbarra na cultura das empresas, entendendo que isto ocorre pelo link que esta sofre diretamente com os vilões da indústria os "problemas de qualidade", mas encaro tudo isto como uma forma supérflua de encarar a ferramenta, as lições apreendidas deveriam ser utilizadas para toda e qualquer atividade que gere resultado positivo na organização, ou seja, fazer das lições aprendidas um registro vivo de todas as atividades de Kaizen, e seu uso estimulado em todos os departamentos.

Mas como estimular o uso das lições aprendidas no dia-a-dia, uma vez que estamos na correria, e muitas vezes sobra pouco tempo para raciocinar e organizar as ações ? O próprio formulário utilizado para Solução de Problemas pode chamar a consulta e verificação destes itens, os check list de dados de entrada de desenvolvimento de novos projetos de produtos e processos também.

Tais formulários devem ser inteligentes, e o arquivamento das lições aprendidas devem ter um sistema de organização que permita a fácil localização dos assuntos à serem explorados, por exemplo através do uso de palavras chave. Toda informação que irá suportar a melhoria contínua deveria ser introduzida no sistema de Lições Aprendidas (Exemplo: Master FMEA, Formulários de Solução de Problemas e Drill Wide Matrix).

É importante ressaltar que tais formulários devem ser de fácil interpretação, utilizando todos os recursos visuais possíveis, pois se trata de um documento vivo que deve ser utilizado por TODOS na organização, recursos esses que familiarizam os colaboradores com seu uso. E sua divulgação pode ser reforçada através do uso de espaço em jornais internos, e-mails, etc; está comunicação ajuda na disseminação e implementação da ferramenta.

Segue abaixo exemplo de planilha para registro e divulgação das lições aprendidas:

Vale a pena ressaltar, que o uso e disseminação das lições aprendidas deve ser estimulado, mostrando à todos que seu uso pode ser um caminho importante para um bom processo de desenvolvimento e um caminho rápido e seguro para solução de problemas. Uma vez que este processo pode ser utilizado para garantir a padronização e extensão das ações para todos os processos e produtos da organização.

Toda empresa deveria promover o sistema de Lições Aprendidas como meio de garantir que todo o aprendizado com os problemas do dia-a-dia sejam disseminados. Mas ... como todos nós sabemos é um sistema que na maioria das empresas sofre pelo esquecimento e é considerado como mais um documento burocrático que deve ser preenchido para atender a norma ISO TS.

Esse histórico é muito rico, mas esbarra na cultura das empresas, entendendo que isto ocorre pelo link que esta sofre diretamente com os vilões da indústria os "problemas de qualidade", mas encaro tudo isto como uma forma supérflua de encarar a ferramenta, as lições apreendidas deveriam ser utilizadas para toda e qualquer atividade que gere resultado positivo na organização, ou seja, fazer das lições aprendidas um registro vivo de todas as atividades de Kaizen, e seu uso estimulado em todos os departamentos.

Mas como estimular o uso das lições aprendidas no dia-a-dia, uma vez que estamos na correria, e muitas vezes sobra pouco tempo para raciocinar e organizar as ações ? O próprio formulário utilizado para Solução de Problemas pode chamar a consulta e verificação destes itens, os check list de dados de entrada de desenvolvimento de novos projetos de produtos e processos também.

Tais formulários devem ser inteligentes, e o arquivamento das lições aprendidas devem ter um sistema de organização que permita a fácil localização dos assuntos à serem explorados, por exemplo através do uso de palavras chave. Toda informação que irá suportar a melhoria contínua deveria ser introduzida no sistema de Lições Aprendidas (Exemplo: Master FMEA, Formulários de Solução de Problemas e Drill Wide Matrix).

É importante ressaltar que tais formulários devem ser de fácil interpretação, utilizando todos os recursos visuais possíveis, pois se trata de um documento vivo que deve ser utilizado por TODOS na organização, recursos esses que familiarizam os colaboradores com seu uso. E sua divulgação pode ser reforçada através do uso de espaço em jornais internos, e-mails, etc; está comunicação ajuda na disseminação e implementação da ferramenta.

Segue abaixo exemplo de planilha para registro e divulgação das lições aprendidas:

Vale a pena ressaltar, que o uso e disseminação das lições aprendidas deve ser estimulado, mostrando à todos que seu uso pode ser um caminho importante para um bom processo de desenvolvimento e um caminho rápido e seguro para solução de problemas. Uma vez que este processo pode ser utilizado para garantir a padronização e extensão das ações para todos os processos e produtos da organização.

A Cultura para Solução Rápida dos Problemas

A Cultura para Solução Rápida dos Problemas é uma das mais difíceis de implantar, apresentando muitas dificuldades em sua operacionalização e sustentação. Ainda hoje, é motivo de muitas dúvidas, confusões e polêmicas. E, ao mesmo tempo, é uma das que podem trazer os resultados mais importantes.

Mas o quê fazer para implementar uma cultura, onde todos são responsáveis pelos problemas? Essa pergunta é a que mais repercute dentro da cabeça da maioria dos gestores atualmente: Como conseguir esse envolvimento?

Para que todos se envolvam com a filosofia de responsabilidade global pelos problemas da empresa, a cabeça da mesma deve principalmente patrocinar as ações conduzidas pelo grupo de pessoas responsáveis pela ferramenta. Permitindo que sua evolução seja natural, e que as dificuldades não causem a dispersão do grupo.

Deve-se formar um grupo multifuncional, e este ser escolhido a dedo, pois são responsáveis por resultados e disseminação da ferramenta, de nada adianta ter os melhores profissionais tecnicamente, que se fecham em uma sala e resolvam os problemas sem envolver todos aqueles que se encontram na fábrica. Vale ressaltar, o problema é de todos, ou seja, todos devem participar, assim este grupo deve possuir pessoas que consigam envolver todos os colaboradores na busca de soluções para as causa-raiz dos problemas da fábrica, mas também devem possuir pessoas que gerem esses resultados; Particularmente vejo que a liderança deste grupo deve ser experiente nos processos, carismático, assertivo e principalmente, tecnicamente capaz de direcionar e gerar a sinergia necessária para um funcionamento adequado do grupo, até que o mesmo se estabilize e passe a ter vida própria, podendo então partir para um processo de expansão destes grupos.

Este grupo pode ser formado inicialmente por um corpo técnico fixo (3 a 4 colaboradores, incluindo o líder, preferencialmente das áreas de processo, qualidade, produto e produção), e um corpo multifuncional formado pelos representantes das áreas envolvidas com os problemas, incluindo neste o nível operacional, que de fato é grande responsável pela disseminação da ferramenta no chão de fábrica (Gemba), se sentindo importante e valorizado (como verdadeiramente é), na solução dos problemas.

Levar os operadores, e fazer com que estes se envolvam com a solução dos problemas é um passo importante para a disseminação da Cultura, que verdadeiramente deve partir deles. Que ao se sentirem responsáveis pelos processos que fazem parte, darão uma importância maior a suas atividades, tornando-se mais motivados e pró-ativos. Vale lembrar que para tal processo é necessário o treinamento básico dos colaboradores nas ferramentas de análise e solução de problemas (MASP)

Cabe então à diretoria promover e incentivar tal movimento, para isto existem diversos modelos de programas de incentivo à pró-atividade e reconhecimento aos serviços prestados. O reconhecimento aos resultados obtidos é fundamental no crescimento do grupo, e serve de incentivo à multiplicação da Cultura, além de ser um bom momento de reconhecer novos talentos na organização.

E somente após todo esse movimento se concretizar a organização passa do estágio de Resposta Rápida para Kaizen Diário, onde todos estão verdadeiramente envolvidos com os resultados globais da empresa e participam ativamente do processo de melhoria contínua.

Todos devem entender que este processo é lento em empresas que não possuem nenhum tipo de cultura de melhoria contínua implementada, e dar tempo e suporte aos colaboradores que se dedicam à tal trabalho permite o desenvolvimento saudável da cultura, que desta forma automáticamente passará a ser disseminada entre todos.

Controle de Produtos Não Conforme

A Cultura para Solução Rápida dos Problemas é uma das mais difíceis de implantar, apresentando muitas dificuldades em sua operacionalização e sustentação. Ainda hoje, é motivo de muitas dúvidas, confusões e polêmicas. E, ao mesmo tempo, é uma das que podem trazer os resultados mais importantes.

Mas o quê fazer para implementar uma cultura, onde todos são responsáveis pelos problemas? Essa pergunta é a que mais repercute dentro da cabeça da maioria dos gestores atualmente: Como conseguir esse envolvimento?

Para que todos se envolvam com a filosofia de responsabilidade global pelos problemas da empresa, a cabeça da mesma deve principalmente patrocinar as ações conduzidas pelo grupo de pessoas responsáveis pela ferramenta. Permitindo que sua evolução seja natural, e que as dificuldades não causem a dispersão do grupo.

Deve-se formar um grupo multifuncional, e este ser escolhido a dedo, pois são responsáveis por resultados e disseminação da ferramenta, de nada adianta ter os melhores profissionais tecnicamente, que se fecham em uma sala e resolvam os problemas sem envolver todos aqueles que se encontram na fábrica. Vale ressaltar, o problema é de todos, ou seja, todos devem participar, assim este grupo deve possuir pessoas que consigam envolver todos os colaboradores na busca de soluções para as causa-raiz dos problemas da fábrica, mas também devem possuir pessoas que gerem esses resultados; Particularmente vejo que a liderança deste grupo deve ser experiente nos processos, carismático, assertivo e principalmente, tecnicamente capaz de direcionar e gerar a sinergia necessária para um funcionamento adequado do grupo, até que o mesmo se estabilize e passe a ter vida própria, podendo então partir para um processo de expansão destes grupos.

Este grupo pode ser formado inicialmente por um corpo técnico fixo (3 a 4 colaboradores, incluindo o líder, preferencialmente das áreas de processo, qualidade, produto e produção), e um corpo multifuncional formado pelos representantes das áreas envolvidas com os problemas, incluindo neste o nível operacional, que de fato é grande responsável pela disseminação da ferramenta no chão de fábrica (Gemba), se sentindo importante e valorizado (como verdadeiramente é), na solução dos problemas.

Levar os operadores, e fazer com que estes se envolvam com a solução dos problemas é um passo importante para a disseminação da Cultura, que verdadeiramente deve partir deles. Que ao se sentirem responsáveis pelos processos que fazem parte, darão uma importância maior a suas atividades, tornando-se mais motivados e pró-ativos. Vale lembrar que para tal processo é necessário o treinamento básico dos colaboradores nas ferramentas de análise e solução de problemas (MASP)

Cabe então à diretoria promover e incentivar tal movimento, para isto existem diversos modelos de programas de incentivo à pró-atividade e reconhecimento aos serviços prestados. O reconhecimento aos resultados obtidos é fundamental no crescimento do grupo, e serve de incentivo à multiplicação da Cultura, além de ser um bom momento de reconhecer novos talentos na organização.

E somente após todo esse movimento se concretizar a organização passa do estágio de Resposta Rápida para Kaizen Diário, onde todos estão verdadeiramente envolvidos com os resultados globais da empresa e participam ativamente do processo de melhoria contínua.

Todos devem entender que este processo é lento em empresas que não possuem nenhum tipo de cultura de melhoria contínua implementada, e dar tempo e suporte aos colaboradores que se dedicam à tal trabalho permite o desenvolvimento saudável da cultura, que desta forma automáticamente passará a ser disseminada entre todos.

Controle de Produtos Não Conforme

Antes de escrever este post, gostaria de

compartilhar um pouco da minha experiência com o Controle de Produtos

Não Conforme, toda organização deve controlar seu scrap (refugos), e

evitar que o mesmo contamine os materiais bons na fábrica, impedindo seu

uso não intencional e blá blá blá, mas no fundo no fundo, seria isto o

verdadeiro significado de Controle de Produtos Não Conforme, ao abordar

este assunto revivi uma passagem que tive na indústria que até então não

compreendia como realmente deveria compreender.

Aos 20 anos de idade, tive a oportunidade

de trabalhar em uma subsidiária da Honda Motors fabricante de

componentes para carroçaria, e diariamente após o Taiso (relativo à

ginástica laboral), ainda organizados em filas, praticamente como uma

organização militar, um representante da área de qualidade (departamento

no qual trabalhava), dirigia-se a frente de todos, tomava o microfone e

juntamente com o colaborador responsável apresentavam os refugos do dia

anterior. Neste momento eram apresentados os custos gerados pela falha,

e possíveis soluções a serem tomadas para que não houvesse recorrência

da falha. Naquele momento de minha vida me sentia de certa maneira

constrangido por tamanha exposição ao erro e as pessoas envolvidas com a

falha, e considerava injusta tal exposição.

Hoje mais maduro com relação ao ambiente

fabril e ao lean thinking, me recordo do baixo índice de scrap naquela

organização e da preocupação de toda a equipe com relação a atuar de

maneira a evitar os erros que gerassem refugos (de certa maneira por

medo à exposição). A maneira como era conduzida tais reuniões não era

assertiva (ainda contínuo considerando mal realizada), mas gerava

resultados de melhoria fantásticos, pois mesmo que por medo as pessoas

se envolviam com os problemas e buscavam soluções para suas falhas.

Mas o quê gostaria de

ressaltar é a verdadeira utilidade do refugo, a de gerar dados

importantes para a melhoria contínua e não somente de custear e povoar

indicadores, pois acredito que toda e qualquer falha serve para

desenvolvimento da organização, e devem ser utilizadas como uma rica

fonte de conhecimento a ser explorada.

Para o QSB, o Controle de Produtos Não

Conforme está intimamente ligado ao processo de contenção, gestão e

reação aos problemas, onde as empresas devem garantir que todos os

produtos que não atendam as especificações sejam:

- Contidos e/ou Segredados;

- Devidamente protegidos contra o uso não intencional;

- Identificados de maneira adequada.

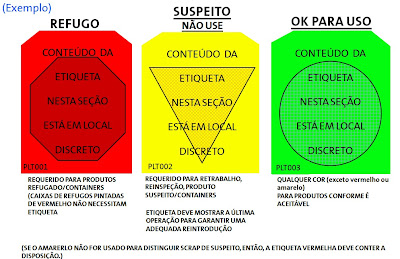

Onde a identificação (Gestão Visual), é

primordial para assegurar que todo material refugado tenha destinação

adequada. A utilização de etiquetas coloridas (atendendo a regra de

semáforo), é recomendada, conforme exemplo abaixo:

Assim como a identificação das áreas de descarte.

A destinação das peças também deve garantir

que o produto não possa ser utilizado de maneira não intencional, o uso

de embalagens que não permitam acesso do operador ao produto também é

bem vista (ex.: pescoços de girafa, bocas de lobo, caixas tipo cofre,

etc.).

Por fim, simplificando, as organizações devem atender os seguintes requisitos para atender o QSB:

- O material Não Conforme deve ser claramente identificado, utilizando indicações consistentes (etiquetas coloridas);

- Segregado em áreas e embalagens devidademente identificadas;

- Contidos através de planilha de contenção, contendo localização, quantidade e disposição para o material segregado;

- Liberado utilizando um processo e autoridade definidos;

-

Reintroduzido ao processo quando possível no posto anterior a sua

fabricação, permitindo todas as inspeções e testes necessários para sua

aprovação (classificados em Fluxo e PFMEA);

- Os procedimentos de contenção devem abordar inclusive os clientes (internos e externos);

- Refugo é impedido de uso e é monitorado com um plano de redução;

- Questões de contenção devem ser revisadas pela liderança.

Enfim, o QSB

neste ponto trata definitivamente de impedir que o problema chegue ao

cliente, mas não aborda o processo de melhoria contínua, que é abordado

através do processo de Resposta Rápida e Redução de RPN.

No meu ponto

de vista, a abordagem do controle de produtos não conforme deve envolver

os colaboradores em sua totalidade, onde estes devem conhecer os

impactos do mesmo na organização, afetando a sustentabilidade do negócio

e principalmente ser uma fonte rica de informações para melhoria

contínua, e não ser utilizada para intimidação, e sim, como um útil

convite de incentivo à filosofia de melhoria contínua.

Estações de Verificação

Depois de um longo tempo sem postar, colocando a casa em ordem ... vou voltar a postar com regularidade.

Enfim, vamos abordar as Estações de Verificação, que tem por objetivo:

- Garantir feedback as operações cliente (próximas etapas);

- Melhorar o FTQ (First Time Quality);

- Melhorar a Capabilidade dos Processos (através da avaliação direta do modo de falha);

- Impedir o envio de peças defeituosas (durante o período de contenção);

- Envolver os times no processo de melhoria contínua.

É de responsabilidade da Manufatura, com suporte de todas as áreas envolvidas.

Tendo por definição: Posto de trabalho para construção da qualidade na primeira vez, através da prevenção, detecção e contenção das anormalidades

O propósito principal ao se instalar uma estação de verificação é : observar se o processo está fornecendo a qualidade para a qual foi projetada, fornecendo os dados necessários para que se possa investigar e atingir tal objetivo, permitindo através do uso de alarmes uma ação automática da equipe no problema.

Estas estações devem ser implementadas em pontos de baixa capabilidade (CPK ou PPK abaixo de 1,33), operações em itens de segurança, alto RPN (PFMEA, mesmo sendo redundante com relação à 4ª edição que prioriza a severidade), e baixo FTQ.

Por ser tratar de um custo adicional ao processo, não repassado ao cliente, será de grande incomodo para a empresa sua manutenção, gerando assim um movimento para buscar a eliminação destes postos, o que gera a motivação para a melhoria contínua. Trazer estes postos para a vista, aumenta o compromisso de todos e um indicador adequado gera informações importantes sobre os benefícios obtidos com o uso deste pilar, a economia com o custo da não qualidade será significativa, uma vez que tais postos são instalado em posições chave as exigências de performance e segurança do cliente.

Para instalar adequadamente um posto de verificação é necessário seguir algumas regras básicas, descritas abaixo:

- Trabalho deve ser Padronizado, ou seja, o operador deverá ser treinado adequadamente, através de um procedimento padrão com foco no modo de falha a ser observado (utilizar o apoio do MSA para determinar o melhor método de inspeção, evitando assim falsas aprovações e reprovações).

- Determinar limites de alarmes para os modos de falha a serem monitorados, levando em consideração a severidade da falha, afim de não se implementar alarmes desnecessários. Defeitos ocorridos no cliente obrigatoriamente tem alarme igual à 1.

- Se possível utilizar teste 100% dotados de reprovação automática ou Poka Yokes, com monitoramento do alarme de falha (ex.: 5 pçs em 1 hora, 2% de reprovação no lote, etc.), parando a operação através de sinal luminoso ou sonoro ao ultrapassar o limite de alarme.

- Adotar o CEP para características variáveis e atributivas.

- Os dados de reprovação devem ser utilizados pela equipe de MASP a identificar a causa-raiz, e a mesma estação deverá ser utilizada para confirmar a eficácia das ações corretivas implementadas.

- Um sistema de escalonamento de responsabilidades deve ser adotado quando os limites de alarme não forem atendidos. Indo do operador ao gerente de manufatura.

Ao adotar as estações de verificação, as organizações reforçam seu compromisso com a qualidade e com a melhoria contínua de seus processos, reforçando a filosofia de que todos somos donos dos problemas ao final do expediente e devemos atuar de maneira efetiva na solução destes.

Assim fica muito claro que as organizações devem :

Depois de um longo tempo sem postar, colocando a casa em ordem ... vou voltar a postar com regularidade.

Enfim, vamos abordar as Estações de Verificação, que tem por objetivo:

- Garantir feedback as operações cliente (próximas etapas);

- Melhorar o FTQ (First Time Quality);

- Melhorar a Capabilidade dos Processos (através da avaliação direta do modo de falha);

- Impedir o envio de peças defeituosas (durante o período de contenção);

- Envolver os times no processo de melhoria contínua.

É de responsabilidade da Manufatura, com suporte de todas as áreas envolvidas.

Tendo por definição: Posto de trabalho para construção da qualidade na primeira vez, através da prevenção, detecção e contenção das anormalidades

O propósito principal ao se instalar uma estação de verificação é : observar se o processo está fornecendo a qualidade para a qual foi projetada, fornecendo os dados necessários para que se possa investigar e atingir tal objetivo, permitindo através do uso de alarmes uma ação automática da equipe no problema.

Estas estações devem ser implementadas em pontos de baixa capabilidade (CPK ou PPK abaixo de 1,33), operações em itens de segurança, alto RPN (PFMEA, mesmo sendo redundante com relação à 4ª edição que prioriza a severidade), e baixo FTQ.

Por ser tratar de um custo adicional ao processo, não repassado ao cliente, será de grande incomodo para a empresa sua manutenção, gerando assim um movimento para buscar a eliminação destes postos, o que gera a motivação para a melhoria contínua. Trazer estes postos para a vista, aumenta o compromisso de todos e um indicador adequado gera informações importantes sobre os benefícios obtidos com o uso deste pilar, a economia com o custo da não qualidade será significativa, uma vez que tais postos são instalado em posições chave as exigências de performance e segurança do cliente.

Para instalar adequadamente um posto de verificação é necessário seguir algumas regras básicas, descritas abaixo:

- Trabalho deve ser Padronizado, ou seja, o operador deverá ser treinado adequadamente, através de um procedimento padrão com foco no modo de falha a ser observado (utilizar o apoio do MSA para determinar o melhor método de inspeção, evitando assim falsas aprovações e reprovações).

- Determinar limites de alarmes para os modos de falha a serem monitorados, levando em consideração a severidade da falha, afim de não se implementar alarmes desnecessários. Defeitos ocorridos no cliente obrigatoriamente tem alarme igual à 1.

- Se possível utilizar teste 100% dotados de reprovação automática ou Poka Yokes, com monitoramento do alarme de falha (ex.: 5 pçs em 1 hora, 2% de reprovação no lote, etc.), parando a operação através de sinal luminoso ou sonoro ao ultrapassar o limite de alarme.

- Adotar o CEP para características variáveis e atributivas.

- Os dados de reprovação devem ser utilizados pela equipe de MASP a identificar a causa-raiz, e a mesma estação deverá ser utilizada para confirmar a eficácia das ações corretivas implementadas.

- Um sistema de escalonamento de responsabilidades deve ser adotado quando os limites de alarme não forem atendidos. Indo do operador ao gerente de manufatura.

Ao adotar as estações de verificação, as organizações reforçam seu compromisso com a qualidade e com a melhoria contínua de seus processos, reforçando a filosofia de que todos somos donos dos problemas ao final do expediente e devemos atuar de maneira efetiva na solução destes.

Assim fica muito claro que as organizações devem :

- Implementar ao menos uma estação de verificação em seus processos.

- Adotar a inspeção 100% quando dados variáveis não podem ser utilizados (ex.: itens aparência)

-

Tomar ações imediatas quando os níveis de alarme são atingidos, e

utilizar o escalonamento de responsabilidades quando alarmes

subsequentes são atingidos.

- Defeitos ocorridos no cliente devem ter alarme igual à 1.

-

Documentar as ações tomadas e sua eficiência através do processo de

MASP, utilizando os dados obtidos na Estação de Verificação.

- Adotar um indicador para acompanhar os resultados obtidos pelas mesmas.

Trabalho Padronizado

O meu ponto de vista sobre este tópico é muito claro e pretendo explorá-lo da melhor maneira possível, devida sua importância. Estamos tratando neste momento do pilar de sustentação mais importante de qualquer empresa, e também o mais complexo, pois as variáveis são muito extensas, pois tudo pode afetar a mão-de-obra, e a mais clara de todas é o seu treinamento e padronização.

Acredito que com uma mão-de-obra adequadamente treinada pode obter os resultados esperados, e principalmente, superar essa expectativa, uma vez que um bom treinamento aumenta a autoconfiança do individuo motivando o mesmo a buscar a verdadeira melhoria contínua.

Para abordar melhor este assunto irei distribuir esse tema em vários tópicos, buscando abordar de uma maneira clara a real importância do mesmo.

O primeiro tópico que irei apresentar é a definição de treinamento, o quê realmente significa treinar as pessoas.

4.1 - DEFININDO O QUÊ É E COMO EXECUTAR UM TREINAMENTO

Ao falar de treinamento me lembro automaticamente do Jiu-Jitsu, a arte suave da qual sou praticante e trago comigo sempre que possível seus ensinamentos.

Antes de misturar as coisas, qual a definição de treinamento ?

A expressão treinamento refere-se à aquisição de conhecimento, habilidades e competências como resultado de formação ou do ensino de habilidades práticas relacionadas à competências úteis específicas para o exercício de qualquer atividade. Ou seja, capacita o individuo na execução de suas atividades, sejam elas profissionais ou não.

Mas será isto simples de se concretizar no chão de fábrica (Gemba), onde diversas dificuldades estão presentes, seja a simples falta de vontade do aprendiz, até mesmo a preocupação com a obtenção rápida dos resultados, entre outros; todos esses fatores formam um ambiente inapto ao aprendizado. Neste momento retorno com o aprendizado de maior valor que obtive através do Jiu-Jitsu: O aprendizado deve fluir por aquele que ensina através daquele que está aprendendo, ou seja, deve ser passado de maneira a respeitar os limites e capacidade de cada um, demonstrando o quanto é fundamental a preparação dos gestores para esta atividade.

Da faixa branca até a preta muitos degraus tem de ser superados pelo lutador, e o maior deles é a pressa de se chegar a faixa preta, tudo tem sua hora, tem seu momento e a perfeição nas posições de luta só vão ocorrer se houver dedicação do Professor e do Aluno na busca do objetivo comum, para isso o entrosamento é fundamental, seguido pela vontade do Aluno em aprender. Você irá repetir milhares de vezes cada posição, em diversas situações diferentes, sempre sob supervisão, até o momento que as coisas acontecem sozinhas. Mas e o que isso tem haver com o treinamento em uma fábrica ?

Neste tempo todo dentro da indústria o que eu mais vi, foi o treinamento de robôs, ou seja, o treinamento burro, onde simplesmente se ensina a apertar botões, eliminando o raciocínio e autonomia dos operadores, e por consequência o afastamento do ser pensante das atividades do dia-a-dia, eliminando a pró-atividade, e outras características tão saudáveis e fundamentais para a melhoria contínua.

Mas como executar um treinamento adequado ? Como quebrar esse paradigma de treinamento padronizado ... que na verdade de padronizado não tem nada, e no fundo no fundo, caracteriza os planos de contingência mais vistos no chão de fábrica ... Chamar o Encarregado / Técnico de Processos.

Me questionando sobre este assunto praticamente retornei a minha idade dos Por quês, me perguntando continuamente Por quê, Por quê ... e assim obtive uma resposta muito simples e amplamente motivada pelo Lean Thinking: o Treinamento deve sanar todas as dúvidas internas do aprendiz, e como traduzir isto para o treinamento operacional ?, muito simples, basta responder com profundidade e simplicidade as seguintes questões, muito bem priorizadas pelo QSB : O quê Fazer ? Como Fazer ? e Por quê Fazer ?. E a cada dia que passa percebo que um treinamento neste nível requer uma dedicação muito grande para sua execução.

Mas vamos lá, tentar responder esses questionamentos na prática do treinamento:

O quê Fazer ?: Esta é a pergunta mais simples ... tenho certeza que todos pensam isso, mas vamos juntos digerir esta questão:

O quê fazer ? Descreve exatamente a ação que estamos executando, simples assim ! e deve ser o mais simples e breve possível.

Como Fazer ?: Neste momento toda a atenção deve ser dada ao treinamento, pois todos os detalhes da operação são fundamentais para o aprendizado do operador.

Imagine a operação de apertar um parafuso, qualquer um é capaz de executar essa ação, mas para executá-la com eficiência, sem desperdícios, atendendo requisitos de qualidade, quesitos de ergonomia e segurança não é mais tão simples quanto parecia, e essa visão durante o treinamento irá fazer toda a diferença na perfeita execução da atividade, e é neste momento que o treinador deverá ter maior paciência e carinho durante seu trabalho.

Neste momento, todos os detalhes técnicos devem ser abordados, repetindo e assegurando que conteúdo transmitido foi compreendido, dando espaço ao aprendiz tirar suas dúvidas, sem intimidá-lo por mais insignificantes que suas dúvidas possam ser, com certeza se está sendo perguntado é importante.

E algumas questões devem ser muito bem esclarecidas nesta fase:

- Pode o operador se ferir caso não siga um certo método ou técnica ?; - Existe um padrão de qualidade associado a operação ?; - Existe uma maneira mais fácil para executar a atividade ?; - O sucesso ou fracasso da atividade está relacionado ao modo como a tarefa é conduzida ?; - Foram apresentadas todas as ferramentas e técnicas utilizadas para atividade ?; - As falhas mais comuns foram abordadas e compreendidas, e a reação para cada falha foi transmitida ?

E por fim e não menos importante:

- O operador se sente seguro e confiante em executar a atividade com as explicações fornecidas ?

Sanadas estas questões, o ponto mais importante de um treinamento pode então ser sanado.

Por quê Fazer ?: Nesta fase do treinamento todos os motivos pela necessidade de execução da atividade deve ser esclarecida ao operador, se possível, mostrando visualmente a aplicação do item, e as possíveis consequências das falhas da operação ao produto final, de forma que o mesmo se sinta responsável e motivado a executar sua atividade, tamanha a importância da mesma para o produto. Assim um grau elevado de motivação é adicionado ao trabalho, e não se assume, o velho e conhecido: fazer por fazer !.

Muitas metodologias podem ser aplicadas na execução de treinamentos, mas simplificando em poucas palavras os tópicos acima são muito esclarecedores.

Assim associado às boas práticas de treinamento, geram resultados formidáveis no dia-a-dia.

Uma boa prática aceita pelo QSB é : - Treinar o operador até todas as suas dúvidas serem sanadas; - Solicitar que o mesmo execute a tarefa sozinho e o treinador questione cada etapa, ouvindo atentamente as explicações do aprendiz; - Sanar os pontos falhos observados na primeira montagem; - Acompanhar o aprendiz durante sua 1ª hora de montagem, orientando e verificando seu trabalho; - A cada 1 hora verificar o trabalho do mesmo durante 1 dia, procurando eliminar quaisquer dúvidas que apareçam; - Apadrinhar o operador com um operador com domínio do processo por pelo menos 1 semana, e; - Identificar o operador em treinamento e informar os postos subsequentes sobre o mesmo, solicitando um aumento na atenção com o produto;

Essas ações ajudam a evitar problemas com o aprendizado.

PADRONIZAÇÃO (Instruções Padronizadas)

Depois de algum tempo sem postar, estou de volta, onde neste curto período de tempo pude amadurecer um pouco mais meus conceitos, conceitos dos quais quero compartilhar e abrir para discussão com vocês.

Justamente neste período o tema Padronização sem dúvida alguma veio sempre à cabeça, principalmente quando falamos de Padronização do Trabalho ou Trabalho Padronizado. Sem dúvida alguma é no meu ponto de vista o pilar mais importante do QSB, pois através desta ferramenta podemos estabelecer a manutenção para os demais pilares.

Padronizar: dar (a uma série de objetos, processos, formalidades, etc.) uma feição comum, típica, segundo um modelo escolhido.

Mas como gerar a padronização de trabalho sem que o mesmo se torne um modelo burro e perca a flexibilidade da prática do dia-a-dia dos gestores da área produtiva ?. Acredito que manter este toque pessoal de experiência é muito importante e válido para formação de novos colaboradores, manutenção da qualidade e principalmente um forte incentivo ao Kaizen diário.

A utilização de Instruções Padronizadas são pontos chave para implementar tal método, pois são elas que irão documentar a conformidade da operação, sempre estando à mão do operador no momento de dúvida, devem ser ricas em informações úteis (informações confirmadas no posto), utilizando-se sempre de recursos visuais quando possível. O melhor teste para a Instrução Padronizada é solicitar que um membro da equipe que desconheça a atividade realize a mesma somente com o uso da instrução, verificando as dúvidas e realizando as complementações necessárias para validá-la.

Estas Instruções devem conter toda a experiência da liderança e dos colaboradores da área de maneira simplificada, então quem vai realizar este trabalho deve ter a capacidade de ouvir, entender e traduzir as informações obtidas. Retornando ao ponto crucial que é a manutenção do conhecimento obtido no dia-a-dia, a retroalimentação se faz necessária, incorporando informações de qualidade, lições aprendidas e tudo aquilo que for desenvolvido no posto durante o tempo de existência do mesmo, pois a instrução será a BASE do Treinamento Padronizado, contendo assim as informações citadas no post anterior, O quê, Como e Por quê Fazer sempre atualizadas.

E neste ponto de retroalimentação vemos as maiores dificuldades nas empresas, pois a qualidade do treinamento é pouco vista nos indicadores e seus impactos dificilmente são medidos, assim como é de praxe dizer em análise de Causa-Raiz que causas operacionais não são bem vistas por clientes, auditores, etc ... (faz muito sentido, do ponto de vista de se observar que se a mão-de-obra não possui treinamento adequado temos um grande sintoma de problema sistêmico, ou a operação dependendo totalmente do operador indica que a mesma não foi bem elaborada ou não obteve a atenção necessária, salvo excessões), reduzindo assim o investimento neste tipo de documentação que muitas vezes, quando bem feita substitui muito bem diversos documentos, como por exemplo o Plano de Controle, que na maioria dos lugares não é didático suficiente para o uso operacional.

Para esta retroalimentação ser constante e bem feita o QSB se cerca através da Auditoria Escalonada (onde acho muito legal a postura de gestores que se sentam durante auditoria escalonada no posto, realizando a operação e verificando a facilidade do uso das instruções), e também pelo escalonamento de atividades realizado no Quadro de Resposta Rápida (garantindo que os problemas de qualidade sejam transmitidos às Instruções). Assim como se tornar um compromisso de todos sua atualização.

Segue abaixo modelo de IT que confeccionei no passado para substituir as informações de Plano de Controle como citei:

Mas vale salientar que a Instrução de Trabalho não deve ser utilizada somente para confirmação da qualidade, e sim para garantir todo o processo produtivo. Segue abaixo outro modelo do qual participei da elaboração (esta em atendimento ao QSB).

Trabalho Padronizado

O meu ponto de vista sobre este tópico é muito claro e pretendo explorá-lo da melhor maneira possível, devida sua importância. Estamos tratando neste momento do pilar de sustentação mais importante de qualquer empresa, e também o mais complexo, pois as variáveis são muito extensas, pois tudo pode afetar a mão-de-obra, e a mais clara de todas é o seu treinamento e padronização.

Acredito que com uma mão-de-obra adequadamente treinada pode obter os resultados esperados, e principalmente, superar essa expectativa, uma vez que um bom treinamento aumenta a autoconfiança do individuo motivando o mesmo a buscar a verdadeira melhoria contínua.

Para abordar melhor este assunto irei distribuir esse tema em vários tópicos, buscando abordar de uma maneira clara a real importância do mesmo.

O primeiro tópico que irei apresentar é a definição de treinamento, o quê realmente significa treinar as pessoas.

4.1 - DEFININDO O QUÊ É E COMO EXECUTAR UM TREINAMENTO

Ao falar de treinamento me lembro automaticamente do Jiu-Jitsu, a arte suave da qual sou praticante e trago comigo sempre que possível seus ensinamentos.

Antes de misturar as coisas, qual a definição de treinamento ?

A expressão treinamento refere-se à aquisição de conhecimento, habilidades e competências como resultado de formação ou do ensino de habilidades práticas relacionadas à competências úteis específicas para o exercício de qualquer atividade. Ou seja, capacita o individuo na execução de suas atividades, sejam elas profissionais ou não.

Mas será isto simples de se concretizar no chão de fábrica (Gemba), onde diversas dificuldades estão presentes, seja a simples falta de vontade do aprendiz, até mesmo a preocupação com a obtenção rápida dos resultados, entre outros; todos esses fatores formam um ambiente inapto ao aprendizado. Neste momento retorno com o aprendizado de maior valor que obtive através do Jiu-Jitsu: O aprendizado deve fluir por aquele que ensina através daquele que está aprendendo, ou seja, deve ser passado de maneira a respeitar os limites e capacidade de cada um, demonstrando o quanto é fundamental a preparação dos gestores para esta atividade.

Da faixa branca até a preta muitos degraus tem de ser superados pelo lutador, e o maior deles é a pressa de se chegar a faixa preta, tudo tem sua hora, tem seu momento e a perfeição nas posições de luta só vão ocorrer se houver dedicação do Professor e do Aluno na busca do objetivo comum, para isso o entrosamento é fundamental, seguido pela vontade do Aluno em aprender. Você irá repetir milhares de vezes cada posição, em diversas situações diferentes, sempre sob supervisão, até o momento que as coisas acontecem sozinhas. Mas e o que isso tem haver com o treinamento em uma fábrica ?

Neste tempo todo dentro da indústria o que eu mais vi, foi o treinamento de robôs, ou seja, o treinamento burro, onde simplesmente se ensina a apertar botões, eliminando o raciocínio e autonomia dos operadores, e por consequência o afastamento do ser pensante das atividades do dia-a-dia, eliminando a pró-atividade, e outras características tão saudáveis e fundamentais para a melhoria contínua.

Mas como executar um treinamento adequado ? Como quebrar esse paradigma de treinamento padronizado ... que na verdade de padronizado não tem nada, e no fundo no fundo, caracteriza os planos de contingência mais vistos no chão de fábrica ... Chamar o Encarregado / Técnico de Processos.

Me questionando sobre este assunto praticamente retornei a minha idade dos Por quês, me perguntando continuamente Por quê, Por quê ... e assim obtive uma resposta muito simples e amplamente motivada pelo Lean Thinking: o Treinamento deve sanar todas as dúvidas internas do aprendiz, e como traduzir isto para o treinamento operacional ?, muito simples, basta responder com profundidade e simplicidade as seguintes questões, muito bem priorizadas pelo QSB : O quê Fazer ? Como Fazer ? e Por quê Fazer ?. E a cada dia que passa percebo que um treinamento neste nível requer uma dedicação muito grande para sua execução.

Mas vamos lá, tentar responder esses questionamentos na prática do treinamento:

O quê Fazer ?: Esta é a pergunta mais simples ... tenho certeza que todos pensam isso, mas vamos juntos digerir esta questão:

O quê fazer ? Descreve exatamente a ação que estamos executando, simples assim ! e deve ser o mais simples e breve possível.

Como Fazer ?: Neste momento toda a atenção deve ser dada ao treinamento, pois todos os detalhes da operação são fundamentais para o aprendizado do operador.

Imagine a operação de apertar um parafuso, qualquer um é capaz de executar essa ação, mas para executá-la com eficiência, sem desperdícios, atendendo requisitos de qualidade, quesitos de ergonomia e segurança não é mais tão simples quanto parecia, e essa visão durante o treinamento irá fazer toda a diferença na perfeita execução da atividade, e é neste momento que o treinador deverá ter maior paciência e carinho durante seu trabalho.

Neste momento, todos os detalhes técnicos devem ser abordados, repetindo e assegurando que conteúdo transmitido foi compreendido, dando espaço ao aprendiz tirar suas dúvidas, sem intimidá-lo por mais insignificantes que suas dúvidas possam ser, com certeza se está sendo perguntado é importante.

E algumas questões devem ser muito bem esclarecidas nesta fase:

- Pode o operador se ferir caso não siga um certo método ou técnica ?; - Existe um padrão de qualidade associado a operação ?; - Existe uma maneira mais fácil para executar a atividade ?; - O sucesso ou fracasso da atividade está relacionado ao modo como a tarefa é conduzida ?; - Foram apresentadas todas as ferramentas e técnicas utilizadas para atividade ?; - As falhas mais comuns foram abordadas e compreendidas, e a reação para cada falha foi transmitida ?

E por fim e não menos importante:

- O operador se sente seguro e confiante em executar a atividade com as explicações fornecidas ?

Sanadas estas questões, o ponto mais importante de um treinamento pode então ser sanado.

Por quê Fazer ?: Nesta fase do treinamento todos os motivos pela necessidade de execução da atividade deve ser esclarecida ao operador, se possível, mostrando visualmente a aplicação do item, e as possíveis consequências das falhas da operação ao produto final, de forma que o mesmo se sinta responsável e motivado a executar sua atividade, tamanha a importância da mesma para o produto. Assim um grau elevado de motivação é adicionado ao trabalho, e não se assume, o velho e conhecido: fazer por fazer !.

Muitas metodologias podem ser aplicadas na execução de treinamentos, mas simplificando em poucas palavras os tópicos acima são muito esclarecedores.

Assim associado às boas práticas de treinamento, geram resultados formidáveis no dia-a-dia.

Uma boa prática aceita pelo QSB é : - Treinar o operador até todas as suas dúvidas serem sanadas; - Solicitar que o mesmo execute a tarefa sozinho e o treinador questione cada etapa, ouvindo atentamente as explicações do aprendiz; - Sanar os pontos falhos observados na primeira montagem; - Acompanhar o aprendiz durante sua 1ª hora de montagem, orientando e verificando seu trabalho; - A cada 1 hora verificar o trabalho do mesmo durante 1 dia, procurando eliminar quaisquer dúvidas que apareçam; - Apadrinhar o operador com um operador com domínio do processo por pelo menos 1 semana, e; - Identificar o operador em treinamento e informar os postos subsequentes sobre o mesmo, solicitando um aumento na atenção com o produto;

Essas ações ajudam a evitar problemas com o aprendizado.

PADRONIZAÇÃO (Instruções Padronizadas)

Depois de algum tempo sem postar, estou de volta, onde neste curto período de tempo pude amadurecer um pouco mais meus conceitos, conceitos dos quais quero compartilhar e abrir para discussão com vocês.

Justamente neste período o tema Padronização sem dúvida alguma veio sempre à cabeça, principalmente quando falamos de Padronização do Trabalho ou Trabalho Padronizado. Sem dúvida alguma é no meu ponto de vista o pilar mais importante do QSB, pois através desta ferramenta podemos estabelecer a manutenção para os demais pilares.

Padronizar: dar (a uma série de objetos, processos, formalidades, etc.) uma feição comum, típica, segundo um modelo escolhido.

Mas como gerar a padronização de trabalho sem que o mesmo se torne um modelo burro e perca a flexibilidade da prática do dia-a-dia dos gestores da área produtiva ?. Acredito que manter este toque pessoal de experiência é muito importante e válido para formação de novos colaboradores, manutenção da qualidade e principalmente um forte incentivo ao Kaizen diário.

A utilização de Instruções Padronizadas são pontos chave para implementar tal método, pois são elas que irão documentar a conformidade da operação, sempre estando à mão do operador no momento de dúvida, devem ser ricas em informações úteis (informações confirmadas no posto), utilizando-se sempre de recursos visuais quando possível. O melhor teste para a Instrução Padronizada é solicitar que um membro da equipe que desconheça a atividade realize a mesma somente com o uso da instrução, verificando as dúvidas e realizando as complementações necessárias para validá-la.

Estas Instruções devem conter toda a experiência da liderança e dos colaboradores da área de maneira simplificada, então quem vai realizar este trabalho deve ter a capacidade de ouvir, entender e traduzir as informações obtidas. Retornando ao ponto crucial que é a manutenção do conhecimento obtido no dia-a-dia, a retroalimentação se faz necessária, incorporando informações de qualidade, lições aprendidas e tudo aquilo que for desenvolvido no posto durante o tempo de existência do mesmo, pois a instrução será a BASE do Treinamento Padronizado, contendo assim as informações citadas no post anterior, O quê, Como e Por quê Fazer sempre atualizadas.

E neste ponto de retroalimentação vemos as maiores dificuldades nas empresas, pois a qualidade do treinamento é pouco vista nos indicadores e seus impactos dificilmente são medidos, assim como é de praxe dizer em análise de Causa-Raiz que causas operacionais não são bem vistas por clientes, auditores, etc ... (faz muito sentido, do ponto de vista de se observar que se a mão-de-obra não possui treinamento adequado temos um grande sintoma de problema sistêmico, ou a operação dependendo totalmente do operador indica que a mesma não foi bem elaborada ou não obteve a atenção necessária, salvo excessões), reduzindo assim o investimento neste tipo de documentação que muitas vezes, quando bem feita substitui muito bem diversos documentos, como por exemplo o Plano de Controle, que na maioria dos lugares não é didático suficiente para o uso operacional.

Para esta retroalimentação ser constante e bem feita o QSB se cerca através da Auditoria Escalonada (onde acho muito legal a postura de gestores que se sentam durante auditoria escalonada no posto, realizando a operação e verificando a facilidade do uso das instruções), e também pelo escalonamento de atividades realizado no Quadro de Resposta Rápida (garantindo que os problemas de qualidade sejam transmitidos às Instruções). Assim como se tornar um compromisso de todos sua atualização.

Segue abaixo modelo de IT que confeccionei no passado para substituir as informações de Plano de Controle como citei:

Mas vale salientar que a Instrução de Trabalho não deve ser utilizada somente para confirmação da qualidade, e sim para garantir todo o processo produtivo. Segue abaixo outro modelo do qual participei da elaboração (esta em atendimento ao QSB).

Esta

Instrução em específico é observado o procedimento de purga de início

de processo em máquinas injetoras, prevenindo a injeção utilizando

material degradado, gerando assim peças com problemas estruturais e

visuais. Para esta instrução foi observado além do passo-a-passo do

procedimento utilizando os comandos do painel da máquina, as questões de

segurança, parâmetros de máquina evitando quebras e desgaste excessivo

do equipamento, os EPI´s necessários, assim como o Por quê de se

realizar esta operação.

O

conjunto destas instruções formam um book na qual o operador pode

consultar sempre que tiver dúvidas sobre os procedimentos operacionais

deste equipamento, assim como facilita ao líder da área padronizar seu

treinamento, uma vez que a informação sempre será transmitida da mesma

forma, ou o mais perto disso possível.

Utilizando-se

destas ferramentas (Instrução Padronizada, Treinamento para

Treinamento, uma boa utilização das reuniões diárias de 5 minutos,

Auditoria Escalonada e o Quadro de Resposta Rápida), podemos executar um

treinamento de qualidade à todos os níveis da organização, desde que

todas as áreas interajam (Qualidade, Engenharia de Produto, Engenharia

de Processos e Produção), garantindo assim uma ampla difusão do

conhecimento.

Existe

muito mais a ser observado e postado sobre este tema, mas no básico das

exigências para atendimento da excelência em operação padronizada,

podemos dizer que seguir estas dicas garantem resultados satisfatórios.

Muito bom este artigo.Muito completo.

ResponderExcluirGrata.

Caro Marcio Almeida, fico feliz de ter utilizado os materiais do meu Blog, mas gostaria que fizesse as devidas menções, pois existem materiais que possuem copyrights que você não possui a liberação. Aguardo um retorno.

ResponderExcluirMaterial excelente. Parabéns pela didática!

ResponderExcluirMarcio meu nome é Sidney Palmieri e gostaria de te conhecer para falarmos sobre QSB

Excluir